Noticias

En el marco del evento “Demo, workshop & Networking” de la Asociación Mexicana de Industriales de Acabados Superficiales (AMAS) , Helmut Fischer México presentó sus equipos de medición de espesor, diseñados para aplicaciones sobre sustratos ferrosos y no ferrosos.

Estos dispositivos son esenciales en diversas industrias para asegurar la calidad y precisión en procesos de acabado como pintura, zinc-níquel, y más. Los equipos de medición de espesor de Helmut Fischer han sido reconocidos por su alta precisión y fiabilidad, características que se han mantenido y mejorado con el tiempo.

Lea también: Frigus Therme: Tecnología de punta para mitigar impacto ambiental

Los equipos de Helmut Fischer han sido renovados con la serie DMP, que reemplaza a la anterior serie FMP. Están equipados con una carcasa de aluminio que mejora su durabilidad, en contraste con las anteriores de plástico.

Farid González Amezquita, ingeniero de ventas de Helmut Fischer en México, explica que “con esta nueva carcasa, la durabilidad del equipo ha aumentado.” Además, la serie DMP incorpora tecnología de conexión tipo C, lo que facilita la compatibilidad y mejora la eficiencia en el uso de sondas.

Recolectar datos

Uno de los aspectos más destacados es su capacidad para recopilar y gestionar datos de manera efectiva. Utilizando un nuevo sistema de software, los usuarios pueden graficar y analizar estadísticas de error y desviación estándar. Esta funcionalidad es crucial para mejorar los procesos productivos, ya que permite a las empresas monitorizar y ajustar sus procedimientos en tiempo real.

La frase "todo lo que se puede medir, se puede mejorar" cobra especial relevancia con estos dispositivos, ya que proporcionan datos precisos que permiten identificar áreas de mejora y optimizar los procesos de acabado.

González Amezquita destaca que “partiendo de que todo lo measurable es mejorable, podemos obtener datos de estadística, de error, de desviación estándar que nos van a ayudar a mejorar nuestros procesos.”

Conectividad

Con tecnologías IoT y Bluetooth tienen una conectividad avanzada. Esto significa que los datos recogidos por los dispositivos de medición pueden ser visualizados en tiempo real desde ubicaciones remotas. Por ejemplo, un gerente de planta puede monitorear las mediciones en tiempo real, lo que facilita una toma de decisiones informada y oportuna.

La capacidad de conectar estos dispositivos a monitores externos mediante Bluetooth y visualizar datos en tiempo real es una de las innovaciones más importantes, ya que permite una supervisión continua y una respuesta rápida ante cualquier desviación en el proceso de acabado. González Amezquita señala que “un gerente, algún manager de planta, puede estarlo monitoreando en tiempo real.”

Estos equipos de Helmut Fischer también pueden integrarse con sistemas ERP y PLC, ampliando así sus capacidades y aplicaciones. Esta integración permite un control superior y una mejor gestión de la información, esencial para empresas que buscan optimizar sus procesos de calidad y producción.

La capacidad de conectar los dispositivos de medición a sistemas de control industrial como los PLC significa que se pueden automatizar muchos aspectos del proceso de medición y control, reduciendo la necesidad de intervención manual y minimizando el riesgo de error humano.

El control realmente, a partir de todos estos instrumentos, puede llegar a un nivel superior con tecnologías de información, con plataformas de información.

La incorporación de inteligencia artificial eleva aún más las capacidades de estos dispositivos. Utilizando herramientas existentes como el Copilot de Microsoft, es posible detectar desviaciones estadísticas de manera automatizada, reduciendo así el margen de error y mejorando la eficiencia. La inteligencia artificial puede analizar grandes volúmenes de datos y detectar patrones que podrían pasar desapercibidos para un operador humano, permitiendo una respuesta más rápida y precisa ante cualquier problema en el proceso de acabado. El ingeniero de Fischer comenta que “ahora con las nuevas tecnologías de IA, esto es infinitamente superior.”

Estos instrumentos tienen características mejoradas, gestión avanzada de datos, conectividad en tiempo real e integración con sistemas de inteligencia artificial, estos dispositivos están diseñados para satisfacer las necesidades de las industrias modernas, asegurando precisión y calidad en sus procesos de acabado.

La capacidad de estos dispositivos para proporcionar datos precisos y en tiempo real, combinada con su durabilidad mejorada y su integración con sistemas de control industrial y de inteligencia artificial, los convierte en una herramienta muy útil para cualquier empresa que busque optimizar sus procesos de producción y asegurar la calidad de sus productos.

Otras noticias de interés

Conmemora Heineken México 135 años de operación

La operación cervecera, iniciada en Monterrey en 1890, desarrolló un modelo industrial

Aumenta digitalización en mercado del cartón

El mercado mexicano del cartón corrugado supera los 5 millones de toneladas

Realizan en Chihuahua diálogo en torno al T-MEC

Las recientes mesas de trabajo convocadas por el Gobierno del Estado reunieron

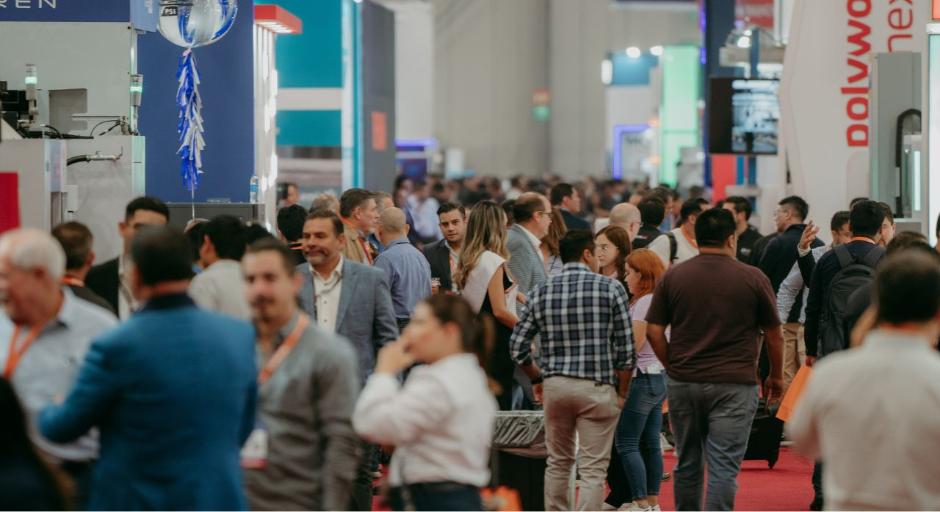

Lanza Expo Manufactura su edición 30

Expo Manufactura 2026 se realizará del 3 al 5 de febrero en

INEGI registra ligera caída en el mercado automotriz

La venta de vehículos ligeros en México cerró noviembre de 2025 con

Sistemas pulcros respaldan la producción de paneles de yeso

Hablar de la placa de yeso suele sonar sencillo: paneles que forman